Полная схема глубокой переработки свежих абрикосов для получения выдержанного алкоголя.

"Данное описание ни коим образом не претендует на свою исключительность, а лишь является результатом моего опыта при работе по этому методу с конкретным сырьём в конкретных условиях."

Цель.

1. Максимально возможно эффективное для моих условий производство из свежих абрикосов алкоголя обладающего необходимыми свойствами для последующей выдержки в дубовых бочках с целью получения абрикосового бреди.

2. Максимально возможно эффективная переработка отходов от этого производства, в виде головных и хвостовых фракций, для получения алкогольных продуктов для выдержки и для употребления в белом виде с определённой степенью содержания ароматики исходного сырья.

3. Выдержка специально полученных для этого спиртов в дубовых бочках.

4. Внесение изменений в процесс производства и оптимизация методики производства на имеющемся оборудовании в конкретных условиях.

5. Определение соотношения веса затрачиваемого сырья к количеству получаемого товарного спирта вообще и предназначенного для выдержки в частности.

6. Производство из выдержанных спиртов абрикосового бренди.

* Все органолептические оценки размещённые в этом описании глубоко субъективны и актуальны на момент их получения в конкретных условиях.

** Данные полученные расчётно часто не значительно не совпадают с практически измеренными.

Получение абрикосового спирта для выдержки.

Исходные данные.

Сырьё.

Абрикосы растущие на территории нашего постоянного места жительства были собраны тремя партиями общим весом 617,8кг.

1 партия

Собирали только упавший абрикос, полностью вызревший и мягкий. С дерева не рвали, недозрелый, жёсткий упавший не брали. Такое состояние этого типа сырья оптимально для производства крепкого алкоголя, но хранить его длительное время недопустимо. За несколько часов от сбора до переработки, складированный в ящики по 18-23кг, абрикос стекает соком.

1 партия

Подготовка сырья.

Для проведения более качественного брожения и сокращения количества ёмкостей для сбраживания было произведено отделение косточки от мякоти абрикоса и полное раздавливание мякоти до состояния пюре. Эти операции произведены вручную.

В результате получилось:

- пюре абрикоса - 509,9кг

- косточки - 84,4кг

- другие потери - 23,5кг

- всего потерь - 107,9кг

Подробно в таблице результатов подготовки сырья:

Косточки:

1 партия

Вода.

Обычная из городского водопровода pH ~8-8,2. Ppm>600. Без отстаивания и фильтрации. Холодная и горячая. Горячая нагретая в бытовом бойлере. Подработка воды не проводилась.

Сахар.

Свекольный сахар. Покупался у проверенного продавца.

Дрожжи.

Для сбраживания сусла использовались культурные винные дрожжи Lalvin ICV GRE.

Дрожжи задавались исходя из нормы 2,5 грамма сухих дрожжей на 10 литров готового сусла. Дрожжи в сусло задавались в регидрированном состоянии в виде активной дрожжевой разводки.

(описание в "Дрожжевая разводка")

Активатор брожения.

Для повышения эффективности брожения использовался активатор Актиферм. Норма задачи 2 грамма сухого активатора на 10 литров готового сусла. В сусло задавался совместно с сахаром в виде сиропа.

Производство сусла.

Бо’льшая часть собираемого нами абрикоса содержала малое количество сока. При переработке получается довольно густое пюре теоретически с низким содержанием сахара и высоким содержанием кислоты.

Пюре:

Таблица данных о содержании в абрикосе сахара и кислоты:

Для облегчения процесса сбраживания и получения в результате более качественной бражки к абрикосовому пюре добавляю воду из расчёта на 1кг пюре ~500мл воды. Соотношение выведено эмпирически. При таком соотношении сбраживание проходит довольно успешно, бражка легко размешивается и не занимает лишние объёмы.

Добавление воды в таком объёме снижает содержание сахара и кислоты примерно на 33%:

Расчёт снижения параметров при разбавлении

Разбавление водой.Расчёт на основе предполагаемого теоретического содержания.

Объём.

При добавке к 1000мл(~1000гр) абрикосового пюре 500мл воды объём сусла становится примерно 1500мл.

Сахар.

Весовое содержание сахаров в 1000гр пюре ~8%(теоретически среднее значение исходя из данных в таблице данных о содержании в абрикосе сахара и кислоты).

После разбавления водой:

1500мл сусла - 8гр сах

1000мл сусла - х

5,33гр сах в 1000мл сусла после разбавления

Процентное содержание:

8гр сах - 100%

5,33гр сах - х

66,6% сахара осталось от его первоначального содержания в 1000мл

100% - 66,6% = 33,4% на столько снизилось содержание сахара в 1000мл сусла

Кислота.

Весовое содержание:

1500мл пюре - 14гр кислоты (теоретически среднее значение исходя из данных в таблице данных о содержании в абрикосе сахара и кислоты).

1000мл пюре - х

9,3гр кислоты в 1000мл сусла после разбавления

Процентное содержание:

14гр кислоты - 100%

9,3гр кислоты - х

66,4% кислоты осталось от его первоначального содержания

100% - 66,4% = 33,6% на столько снизилось содержание кислоты в 1000мл сусла

Таким образом добавка 500мл воды на 1000мл пюре снижает содержание сахара и кислоты на ~33%.

При среднем теоретическом содержании сахаров в абрикосе ~8% и кислот ~14гр\л такая добавка воды приводит сусло к предполагаемому содержанию кислот ~9,3грл и сахаров ~5,3%.

Учитывая низкое содержание собственных сахаров в абрикосе, высокую температуру в помещении где должна храниться готовая бражка и так же учитывая её не малые объёмы, в сусло при его приготовлении добавляю свекольный сахар в виде сиропа из расчёта на 1кг пюре(или на ~ 1,21кг абрикосов) 60-65гр сахара. Этим действием подымаю содержание сахаров почти до прежнего уровня, т.е. спирта в бражке на ~2,8%. Что предположительно позволяет при обязательном принятии и других мер избежать бактериального заражения в период дображивания и ожидания сгонки на сырец.

Состав сусла:

- абрикосовое пюре

- холодная вода

- сахарный сироп из сахара, активатора и горячей воды

Подготовка сусла для сбраживания производится в жаркое время года. Не переработанное сырьё находится в состоянии близком к забраживанию на диких расах дрожжей.

Для сбраживания использую в основном ёмкости 127л в которые помещаю ~70кг пюре.

Подготовка такого количества пюре в ручную занимает довольно продолжительное время.

В связи с этими обстоятельствами пришёл к решению производить ускоренный запуск брожения на культурных дрожжах и изменить порядок формирования заливки сусла в ёмкость. Одновременно формировал по две ёмкости.

Примерный порядок работы по формированию ёмкости 127л(~100л готового сусла) для ускоренного запуска брожения:

- подготовить и переместить в ёмкость два полных вёдра пюре

- залить 10л холодной воды и размешать с пюре

- подготовка дрожжевой разводки (смотреть "Дрожжевая разводка")

- подготовка сахарного сиропа (смотреть "Подготовка сиропа")

- залить в ёмкость часть сиропа (~2-3л) и хорошо размешать

- после контроля t сусла и t разводки внести в подготовленную часть сусла всю дрожжевую разводку в активном состоянии (с признаками активного брожения)

- за это время подготовлено ещё два полных ведра пюре, внести его в сусло

- после контроля t залить в ёмкость часть сиропа (~2-3л) и хорошо размешать

- залить в ёмкость компот от отварки косточек абрикосов (смотреть "Обработка косточек от абрикосов")

- внести в сусло оставшиеся два ведра пюре

- после контроля t залить в ёмкость оставшуюся часть сиропа и хорошо размешать

К окончанию формирования всего объёма сусла в ёмкости начинается брожение.

В ёмкости объёмом 65л активная дрожжевая разводка вносилась после формирования всего объёма сусла(~50л).

Готовое сусло:

Всего было подготовлено к сбраживанию 778,8кг готового сусла(подробно в таблице результатов производства сусла):

Подготовка сиропа:

Взвешиваю необходимое количество сахара. Пересыпаю в ёмкость для приготовления сиропа. Высыпаю в эту же ёмкость весь активатор брожения (за исключением части необходимой для производства активной дрожжевой разводки). Заливаю туда же 10л горячей (45-50°C) воды. Размешиваю до полного растворения. Сироп в сусло вношу без остужения.

Обработка косточек от абрикосов:

На один килограмм пюре приходится в среднем 165 грамм косточек. При подготовке ~70кг пюре для одной ёмкости 127л в отход идёт ~11,5кг косточек (полное ведро).

При отделении косточек от мякоти на них остаётся сок и часть мякоти. Чтобы повысить эффективность переработки косточки засыпаю в кастрюлю из нерж стали и заливаю 10л воды. Довожу до закипания постоянно размешивая. После этого отключаю нагрев. Косточки через дуршлаг отделяю от компота. Косточки на утилизацию. Компот остужаю до t ~28-32°C. Вношу его в сусло. При такой раскладке получается примерно 12л компота.

Дрожжевая разводка:

Подготовка активной дрожжевой разводки с использованием чистых культур дрожжей для быстро запуска брожения на три ёмкости. Для другого количества ёмкостей готовится пропорционально.

Общая часть:

- в чистую ёмкость(кастрюлю подходящего объёма) из нерж стали поместить 3 литра хорошо перемятого абрикосового пюре и 3 литра чистой воды, хорошо размешать

- постоянно размешивая нагреть до кипения, но не кипятить

- через дуршлаг (с крупными отверстиями) отделить жидкую часть от мезги (с 6л первоначального сусла получится ~ 4,3л жидкого)

- быстро охладить до t 30-32°C

- на одну порцию разводки в чистую стеклянную банку ёмкостью 3л залить ~1,4л (треть от жидкой части) охлаждённого сусла

Для каждой банки 3л:

- в 100мл тёплой воды растворить 30гр сахара и 1гр активатора брожения

- внести этот раствор в сусло для разводки и хорошо размешать

- после контроля t сусла для разводки (лучше при 30-32C°) внести в него сухие дрожжи чистой культуры, размешать

- для повышения эффективности лучше предварительно за 15-30 минут отдельно регидрировать сухие дрожжи в чистой тёплой (при 30-32C°) воде (~ 1 к 10) и потом внести в подготовленное сусло

- в течении получаса несколько раз размешивать разводку

За 20-30 минут дрожжевая разводка приходит в активное состояние:

Сбраживание.

Проводилось в подвале в сухом помещении с хорошей вентиляций при tt 23,8-25,5°C в ёмкостях из пищевого пластика (евробарабан) в основном объёмом 127 литров.

Первые сутки после внесения в сусло активной дрожжевой разводки ёмкости герметично не закрывались, были покрыты чистой тканью для доступа воздуха необходимого для скорейшего размножения популяции дрожжей.

Через 26-37 часов, при значительном снижении t бражки, на все ёмкости устанавливались герметичные крышки с гидрозатвором.

Всё время нахождения в первичной ёмкости, ~5-7 суток, бражка три раза в сутки тщательно размешивалась. После этого времени производил доливку ёмкостей до верха для дображивания и размешивал раз в двое суток при отборе бражки для очередной сгонки.

Через ~6-10 часов после внесения в сусло активной дрожжевой разводки начиналось бурное брожение, через 13-17 часов, на пике бурного брожения при резком подъёме температуры бражки, в ёмкостях 127л в обязательном порядке применял охлаждение в виде льда в пластиковых 5-ти литровых бутылях. Охлаждение применялось весь период бурного брожения для недопущения подъёма t выше +28°C. Это период длится всего 6-10 часов и требует двух-трёх разового внесения льда по 5-10л.

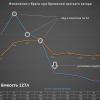

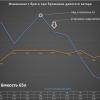

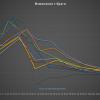

Для получения целостной картины хода сбраживания производил периодический контроль температур бражки и воздуха в помещении. Контролировались все заторы.

Графики контроля брожения.

Первая группа заторов:

Вторая группа заторов:

Третья группа заторов:

Общий:

Активное брожение. Через 5 часов 30 минут после внесения активной дрожжевой разводки:

Бурное брожение. До размешивания:

После размешивания и внесения льда.

Другая партия заторов после размешивания и внесения льда:

В целом сбраживание проходило довольно спокойно без резкого выброса пены. Применение в больших ёмкостях охлаждения на бурном брожении позволило не использовать пеногаситель и не допустить перегрева бражки.

В общем все заторы показали примерно одинаковую динамику брожения без резких отличий. Максимальные отклонения температур зависили от момента внесения льда для охлаждения и времени его смены.

На вкус готовая бражка была с горчинкой и кислинкой, следов остаточных сахаров не содержала. Запах приятный, без негативных признаков. pH в среднем 3,85. Перед перевалкой в куб бражка не разделялась(не осветлялась) и имела признаки медленного дображивания.

Всего готовой бражки получилось 743,6 литра. Перегонялась она заливками по 45 литров. Сгонки велись через сутки. Период нахождения бражки в ёмкостях на дображивании составлял от 9 до 27 суток. За это время визуальных признаков закисания не обнаружил. У бражки находящейся в ёмкостях продолжительное время (>14 суток) запах становился более резким что является признаком бактериальных процессов (субъективно). Впрочем по моему опыту прошлые абрикосовые браги имеющие такие же признаки при длительном пребывании в ёмкостях на дображивании, показали весьма впечатляющий для меня результат по качеству выдерживаемых спиртов и готового бренди.

Выбродившая бражка.

До размешивания:

После размешивания:

Бражка в ёмкости 21 сутки. До размешивания:

Сгонка бражки на спирт сырец.

Перевалка бражки для сгонки в куб производилась вручную при помощи ведра и ковшика c точным замером получившегося объёма.

При заливке бражки в куб использовал защиту окружающих предметов от липких брызг.

Бражка в кубе перед сгонкой (заливалась за сутки до сгонки):

Сгонка густой бражки велась при помощи косвенного пароводяного нагрева и острого пара через барботер.

Для этого использовались: универсальный куб ХД4 35 л с ТЭН на 3 кВт, вставка вкладыш 35 л, увеличитель объёма на 15 л, КИТ своей сборки, барботер, конусная медная крышка\купол, медный прямоточный дистиллятор с малым обратным углом наклона, малый доохладитель ХД3 из нерж стали, блок регулировки напряжения, блок контроля температуры. В качестве теплоносителя использовалась вода.

Все используемые медные комплектующие перед каждой сгонкой очень тщательно подготавливалась, чистились, мылись и обрабатывались раствором лимонной кислоты. Куб и другие комплектующие также перед каждой сгонкой тщательно вымывались.

Все данные по % спирта приводятся к t 20°С.

Температура измерялась контроллерами KTC0565 с датчиками DS18B20 установленными в двух точках, по пару верхняя точка конусной крышки, по жидкости середина верхней части вставки-вкладыша.

Разгон куба производился на полной мощности нагрева ~3 кВт. При достижении t в жидкостной зоне куба 75°C снижал подаваемый нагрев до рабочего ~1,5кВт.

При достижении t в среднем 58,0\92,4°C (здесь и далее пар\куб )начинала отходить головная фракция. Отбор малых голов безвозвратно, в объёме 10 мл, производился в самопроизвольном капельном режиме при каждой сгонке. Малые головы при выветривании спирта имели аромат абрикоса с лёгким амиловым тоном. Резких и технических запахов не было.

При достижении t в среднем 82,7\92,9°C начинался струйный отбор. Начальная часть отгона была опалесцирующая и содержала ~54% спирта.

Далее спирт сырец отбирался без разделения на фракции практически до 0% содержания спирта в струе. Вся сгонка на сырец проводилась на одной мощности нагрева в 1,5кВт, при умеренном кипении залитой бражки и максимально возможном охлаждении. Средняя скорость отбора 2 литра в час. При завершении сгонки t была в среднем 97,1\99,0°C.

Данные первых сгонок по температуре:

Спирт сырец после сгонки:

Конусная медная крышка изнутри после сгонки:

Барда после сгонки:

Барда после помывки куба:

Утилизация барды.

Была произведена попытка применения нейтрализации барды мелом и использование этих отходов в сельском хозяйстве.Нейтрализация барды мелом:

На 10л барды добавлял ~100гр мела и 10л воды. После нейтрализации (не подтверждённой) использовал барду для подливки под овощные растения. Попытка неудачная. Опыт показал что в таком исполнении барду для этих целей лучше не использовать.

Органолептически спирт сырец получился довольно приятным. Был без дефектов (субъективно) с очень слабым абрикосовым запахом.

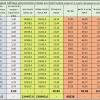

Всего было произведено 16 сгонок и получилось ~230,8 л\224,5 кг спирта сырца с содержанием спирта в среднем 20,9%. Данные получены расчётно. Точные данные по сгонкам в таблице результатов сгонки на сырец:

* Сгонка №16 производилась с доливкой бражки.

Для получения спирта сырца на одну сгонку было затрачено в среднем 13,5 кВт электроэнергии. Средняя продолжительность одной сгонки составляла примерно 8 часов 30 минут. Всего 231,9 кВт и 140,5 часов. Про результатам сгонок на спирт сырец расчётно получилось что в одном литре готовой бражки содержалось в среднем 65 мл спирта (6,5%).

Вторая сгонка. Получение абрикосового спирта первого сорта для выдержки.

Спирт сырец был эгализован в трёх ёмкостях и перед сгонками ни как не обрабатывался. При отборе сырца из ёмкости, для сгонок, перемешивание не производилось, что привело к не точному фиксированию содержания спирта.

Для получения качественного спирта для выдержки вторая сгонка проводилась дробно. В начале отделялась головная фракция состоящая из двух частей. Первая часть - малые головы, отбирал безвозвратно в самопроизвольном капельном режиме в объёме 10мл. Вторая, основная часть - головы, отбирал в объёме 1% от объёма перегоняемого спирта сырца струйно. Далее отбиралась средняя фракция - тело, предназначенная для выдержки в дубовой бочке. Эта фракция отбиралась до ~60% содержания спирта в струе. Последней отбиралась хвостовая фракция, до ~0% содержания спирта в струе.

Дробная сгонка спирта сырца проводилась при помощи косвенного нагрева паропропиленгликолевой рубашкой куба. Для этого использовались: универсальный куб ХД4 35 л с ТЭН на 3 кВт, вставка вкладыш 35 л, увеличитель объёма на 15 л, КИТ своей сборки, конусная медная крышка\купол, медный прямоточный дистиллятор с малым обратным углом наклона, малый доохладитель ХД3 из нерж стали, блок регулировки напряжения, блок контроля температуры. В качестве теплоносителя использовался пропиленгликоль немного разбавленный водой.

Техника сгонки.

Разгон куба производился на полной мощности нагрева ~3 кВт. При достижении t в жидкостной зоне куба 75°C снижал подаваемый нагрев до ~1,5кВт и включал воду охлаждения.

При достижении t в среднем 65,4\77,0°C (здесь и далее пар\куб )начинала отходить головная фракция. Отбор малых голов безвозвратно, в объёме 10 мл, производился в самопроизвольном капельном режиме при каждой сгонке. Малые головы при выветривании спирта имели аромат абрикоса с лёгким амиловым тоном. Резких и технических запахов не было. Объём отбора головной фракции установил опытным путём на первой сгонке путем отбора проб проводя субъективный органолептический анализ.

При достижении t в среднем 79,5\85,6°C начинался струйный отбор основных голов. В этот момент мощность нагрева снижал до 1кВт. Начальная часть отгона содержала в среднем 73,2% спирта. После отбора расчётного объёма головной фракции переходил на отбор тела в другую ёмкость. При этом t в среднем была 84,5\87,3°C. Отбор средней фракции проводил на рабочей мощности нагрева 1кВт при максимально возможном охлаждении. Средняя скорость отбора тела 1,93л\ч.

При содержании спирта в струе в среднем 59,3% производил переход на отбор хвостовой фракции в другую ёмкость. При этом t в среднем была 88,8\91,6°C. Для ускорения отбора хвостов мощность нагрева поднимал до 1,5кВт. Хвосты отбирались в среднем до 0,6% содержания спирта в струе, при этом t в среднем была 97,1\99,1°C. Далее отбор прекращался.

Данные вторых сгонок по температуре:

Всего было проведено пять сгонок. Головная и хвостовая фракции не кольцевались. Собирал их в ёмкости для дальнейшей переработки отдельно.

После каждой дробной сгонки медь практически чистая. На внутренней поверхности купола и дистиллятора только рыхлый белёсый налёт тонким слоем без запаха.

Медный купол сразу после сгонки, вид изнутри:

Налёт на внутренней поверхности купола:

Этот налёт легко удаляется даже лёгким прикосновением. После мытья абразивной мочалкой и моющим средством медь на вид идеально чистая. Но обработку лимонной кислотой проводил всё равно.

Всего было получено:

- головы - 2476мл\2182гр, содержание спирта в среднем 72%

- тело (товарный спирт) - 40051мл\35798гр, содержание спирта в среднем 66,7%

- хвосты - 71662мл\69114гр, содержание спирта в среднем 28%

Подробные данные по сгонкам в таблице второй сгонки:

Оценка органолептических параметров тела (товарный абрикосовый спирт первого сорта для выдержки) была проведена через месяц. Всё это время тело от каждой сгонки хранилось отдельно в стеклянных 10-ти литровых банках. Перед дегустацией была произведена эгализация в одной ёмкости.

Поверхностное исследование эгализованных спиртов показало что:

- запах - чистый, спиртовой, фруктовый аромат на заднем плане, запаха абрикоса не чувствуется

- вкус - жгучий, приятный, эфиры, абрикос в послевкусие

Головы и хвосты от вторых дробных сгонок на товарный спирт органолептически вполне подходили для дальнейшей переработки для получения абрикосового спирта второго сорта предназначенного для выдержки.

Для получения абрикосового спирта для выдержки на одну сгонку было затрачено в среднем 18,34 кВт электроэнергии. Средняя продолжительность одной сгонки составляла примерно 12 часов 27 минут. Всего 91,72 кВт и 62 часа 13 минут.

Переработка первых отходов для получения абрикосового спирта второго сорта для выдержки.

В эту категорию отходов входят головная и хвостовая фракции полученные от вторых дробных перегонок спирта сырца для получения абрикосового спирта первого сорта для выдержки.

Спирт полученный в результате этой переработки предназначен как для самостоятельной выдержки так и для купажирования с абрикосовым спиртом первого сорта для совместной выдержки.

Для переработки было собрано 73917мл\71162гр голов и хвостов крепостью в среднем 29,65%. Отходы до сгонки хранились в 10-ти литровых банках. Эгализацию в одной ёмкости не производил и данные получены расчётное.

Весь объём предназначенного для сгонки был визуально условно разделён на две более-менее равные части. Смешивание производил непосредственно в кубе после взвешивая ёмкостей с отходами и замеров % содержания спирта. В результате сформировал две сгонки:

- первая - 37608мл\35988гр, 34,4%

- вторая - 36309мл\35174гр, 24,9%

Подобного вида спирт производства 2018 года полученный из таких же отходов, после двух лет выдержки, показал весьма обнадёживающий результат, поэтому переработку этих отходов произвожу так же, по методе второго дробного перегона и на том же оборудовании что и для получения абрикосового спирта первого сорта для выдержки.

Техника сгонки та же, только головы отбирал по принципу: какой объём голов от предыдущих сгонок добавлен в эту сгонку такой примерно объём голов и отбираю на этой. В среднем получилось что этот объём составлял 2,8% от объёма заливки. Органолептический контроль пробы подтвердил правильность этого подхода.

Отобранная головная фракция, в полном объёме, пахла довольно приятно с присутствием лёгкого острого оттенка технической направленности.

Оценка органолептических параметров тела (абрикосовый спирт для выдержки второго сорта) была проведена через пару недель после сгонки. Всё это время тело от каждой сгонки хранилось отдельно в стеклянных банках. Перед дегустацией была произведена эгализация в одной ёмкости.

Поверхностное исследование эгализованных спиртов показало что:

- запах - чистый, приятный, после выветривания спирта лёгкий запах варёного абрикоса

- вкус - сладкий, примеси чувствуются, но довольно приятные, послевкусие долгое, сладкое, вдалеке абрикос

Всего было получено:

- головы - 2107мл\1831гр, содержание спирта в среднем 76,5%

- тело (товарный спирт второго сорта) - 19922мл\17591гр, содержание спирта в среднем 70,3%

- хвосты - 19501мл\18766гр, содержание спирта в среднем 30%

Подробные данные по сгонкам в таблице результатов сгонки первых отходов:

Для получения абрикосового спирта для выдержки второго сорта на одну сгонку было затрачено в среднем 15,15 кВт электроэнергии. Средняя продолжительность одной сгонки составляла примерно 10 часов 53 минуты. Всего 30,33 кВт и 21 час 47 минут.

Переработка последних отходов.

В эту категорию отходов входят головная и хвостовая фракции полученные от дробных перегонок первых отходов для получения абрикосового спирта второго сорта.

Спирт полученный в результате используется для производства абрикосовой водки или для любых других целей.

Так как эти отходы получились органолептически не отвратительными, для сохранения минимальной сортовой абрикосовой ароматики сгонку проводил дробно с очисткой от примесей ректификацией на малой колонне .

Всего к сгонке было собрано 21517мл\20581гр, 34,4%.

Дробная сгонка отходов проводилась при помощи косвенного нагрева паропропиленгликолевой рубашкой куба. Для этого использовались: универсальный куб 35 л с ТЭН на 3 кВт, вставка вкладыш 35 л, КИТ своей сборки, плоская крышка, буфер 3л, пятитарельчатая копачковая колонна 375ККС-М, пастеризатор, дефлегматор 1750, малый доохладитель (всё оборудование ХД4, из нерж стали за исключением тарелок колонны, они медные) блок регулировки напряжения, блок контроля температуры. В качестве теплоносителя использовался пропиленгликоль немного разбавленный водой.

Температура измерялась контроллерами KTC0565 с датчиками DS18B20 установленными в двух точках, по пару верхняя точка буфера и середина верхней части вставки-вкладыша.

Техника сгонки.

При сгонке отбирались следующие фракции: головная (5% от АС), подголовники (5% от АС), средняя (тело, товарный спирт) и хвостовая по t.

Краны отбора на пастеризаторе и дефлегматоре закрыты, кран на буфере открыт. Разгон куба производился на полной мощности ~3 кВт. При t 24,8\77,6°C (буфер пар куб пар, так и далее) снизил мощность нагрева до 1,2 кВт и открыл кран для подачи воды охлаждения. На t 33,6\80,6°C начало дефлегмации в колонне быстрый рост t в буфере . На t 75,4\823,3°C при начале барботации на тарелках снижение мощность нагрева до 1,0 кВт.

На t 81,1\83,8°C полная барботация и начало работы колонны в режиме "на себя".

Работа колонны в этом режиме 30 минут. После окончания этого времени начал капельный отбор голов регулируя кран отбора на дефлегматоре. Скорость отбора 40 мл\ч. После отбора ~50% от расчётного объёма голов (200мл) перекрыл кран на буфере и начал его заполнение, t 81,5\84,5°C. Увеличил до 100мл\ч скорость отбора голов, на этой скорости они отбираются дальше.

На t 77,8\85,8°C буфер заполнился и t в нём стабилизировалась. t 77,8°C стартовая t для работы с буфером. Расчётное количество основных голов отобрал.

Начал струйный отбор подголовников из крана отбора на пастеризаторе. Скорость отбора 1440 мл\ч. Отбор голов отрегулировал до одной капли в 40 секунд. В этом режиме длинные головы отбираю всю сгонку.

После отбора подголовников на t 78,3\86,4°C начал отбор тела. Скорость отбора та же, 1440 мл\ч. Мощность нагрева та же. Отбор ~46 минут (эти временные параметры не показательны и не являются важными для процесса сгонки).

При повышении t в буфере на 1°C от стартовой, т.е. на 78,8\88,2°C снизил скорость отбора до 1100 мл\ч. Отбор ~41 минута.

При повышении t в буфере на 1°C от стартовой, т.е. на 78,8\90,1°C снизил скорость отбора до 900 мл\ч. Отбор ~1 час 27 минут.

При повышении t в буфере ~ на 1°C от стартовой, т.е. на 78,9\93,1°C снизил скорость отбора до 600 мл\ч. Отбор ~1 час 32 минуты.

При повышении t в буфере ~ на 1°C от стартовой, т.е. на 79,0\96,6°C снизил скорость отбора до 300 мл\ч. Отбор ~1 час 25 минут.

При повышении t в буфере ~ на 1°C от стартовой, т.е. на 79,1\98,5°C снизил скорость отбора до 200 мл\ч. Отбор на этой скорости вёл до t ~84,5\99,3°C. После чего закончил отбор тела и перешёл на отбор хвостов.

После t в буфере ~ 80,2°C началось подкипание его содержимого и колебание t. Поэтому переход на отбор хвостов был произведён в диапазоне колебания t от ~83 и до 84,5°C.

На t 96,8\99,3°C закончил отбор хвостов. Нагрев отключил.

В буфере, после остывания, контроль содержания спирта показал ~5% в ~2,5 литрах остатка.

В результате сгонки было получено:

Головная фракция всего - 400мл\323гр, 95,8%

Подголовники - 416мл\341гр, 92,8%

Средняя фракция (тело) - 5539мл\4536гр, 93,0%

Хвостовая фракция - 727мл\598гр, 92,0%

Электроэнергия 25,7 кВт.

Полученный абрикосовый спирт (тело) был прозрачным, органолептически обладал лёгким сортовым запахом и вкусом присущими фруктовому сырью, без дефектов.

Головы направлены на технические нужды. Хвосты для дальнейшей переработки в более жёстком режиме. Подголовники для сгонки на товарный спирт в другой сборке.

Производство ароматной абрикосовой водки.

Для производства ароматной абрикосовой водки в абрикосовый спирт (тело 5539мл\4536гр, 93,0%) полученный от переработки последних отходов добавил 900гр\1005мл, 66% нью мейка, абрикосового спирта первого сорта для выдержки. Что составило ~13% от АС основного спирта. Получилось 6529мл\5436гр, 89%.

Для удаления примесей привносимых в производимый продукт нью мэйком для выдержки, провёл оклейку яичным белком (альбумином). Для этого снизил крепость полученной спиртовой смеси до 65% добавкой бутилированной воды "Пилигрим".

Для оклейки сделал водный раствор белка состоящий из 650мл воды, ~0,5-1гр соли и 4-х белков куриного яйца. Оклейка проводилась в течении трёх суток. После чего белок был отделён фильтрацией. Оклеенный спирт после взвешивания и замера % доведён до питьевой кондиции разбавлением бутилированной водой "Пилигрим" и ещё раз профильтрован через двухступенчатый очень плотный ватный фильтр.

В итоге получил 13508мл\12789гр ароматной абрикосовой водки с содержанием спирта 40,8%

Органолептически водка представляет собой очень мягкий ароматный алкогольный напиток с ненавязчивым вкусом и ароматом размытого "абрикоса". Более конкретные ощущения возможно описать только через некоторое время, после отстоя продукта и расширенной дегустации. Но однозначно применённая тактика производства удачна.

Выдержка абрикосовых спиртов в дубовых бочках.

Подготовлено для закладки на выдержку:- абрикосовый спирт первого сорта - 39536мл\35889гр, 65%

- абрикосовый спирт второго сорта - 21851мл\19614гр, 65%

Спирты после эгализации, отдельно по сортам, и снижения содержания спирта временно залиты на хранение в стеклянные ёмкости.

31.10.2020г заложил на выдержку в 10-ти литровую бочку часть абрикосового спирта 2-го сорта. Заливка 9014гр\10028мл, 64,5%, 20°С.

Бочке ровно три года. Перед этой была двухлетняя заливка абрикосовым спиртом 2-го сорта 2018г.

19.12.2020г заложил на выдержку в 50-ти литровую бочку абрикосовый спирт состоящий из 1-го и частично 2-го сорта. Заливка 44894гр\50000мл, 64,9%, 20°С.

Бочка новая. Готовилась по методе: [сообщение #13689222] Заливка первая.

Изменения внесенные в процесс производства.

Отличия в производстве от абрикосового бренди 2018:1. На стадии подготовки к сбраживанию:

- порядок формирования бочки

- порядок приготовления активной дрожжевой разводки

- внесение активной дрожжевой разводки на стадии формирования бочки до её полной заливки суслом

2. На стадии брожения:

- применение охлаждения браги на бурном брожении

- установка гидрозатвора сразу после бурного брожения, спустя сутки от запуска

- доливка бочек до верха через 7 суток брожения

- после 7 суток размешивание 1 раз в двое суток

3. На стадии первой сгонки:

- объём перегоняемой бражки 45л

- убрал всю лишнюю медь из куба - полоски

- отбор малых голов 10мл

4. На стадии второй дробной сгонки:

- косвенный нагрев паропропиленгликолевой рубашкой

- убрал всю лишнюю медь из куба - полоски

- отбор малых голов 10мл

- отбор меньшего объёма голов

5. На стадии переработки первых отходов для получения абрикосового спирта второго сорта:

- косвенный нагрев паропропиленгликолевой рубашкой

- убрал всю лишнюю медь из куба - полоски

- отбор малых голов 10мл

- отбор меньшего объёма голов

6. На стадии переработки отходов из отходов для получения абрикосового спирта с очисткой ректификацией:

- косвенный нагрев паропропиленгликолевой рубашкой

- убрал всю лишнюю медь из куба - полоски

- другая форма крышки куба - плоская из нерж стали

- использование пастеризатора

- начальный отбор товарного тела на большей скорости ~1500млч

Определение соотношения веса затрачиваемого сырья к количеству получаемого товарного спирта вообще и предназначенного для выдержки в частности.

Этот расчёт основан на данных полученных при описанном мной выше способе производства возможном в конкретных условиях.Исходные практические данные:

Абрикосы 617,8кг

Пюре 509,9кг

Сахар 32,88кг

Практически получено спиртов.

1. для для выдержки:

- тело (товарный спирт) - 40051мл\35798гр, содержание спирта в среднем 66,7%; АС 26680,8мл

- тело (товарный спирт второго сорта) - 19922мл\17591гр, содержание спирта в среднем 70,3%;

АС 14135,2мл

2. для белого (данный спирт получен только из отходов):

- средняя фракция (тело) - 5539мл\4536гр, 93,0%, 20°С; АС 5151,3мл

Всего получено АС 45967,3мл

Расчёт выхода.

Выход АС с 1кг абрикосов + сахар:

617800 - 45967,3

1000 - х

(1000 * 45967,3) : 617800 = 74,4мл выход АС с 1кг абрикосов + сахар

Выход спирта только из добавленного свекольного сахара (теоретически):

32880гр - 100%

х-51% весовых 64% объёмных

16769гр\21043мл

Выход АС с 1кг абрикосов.

45967,3мл (реальный общий выход АС) - 21043мл (теоретический выход АС из сахара) = 24924,3мл АС выход только из всего количества абрикосов без добавленного сахара

617800 - 24924,3

1000 - х

(1000 * 24924,3) : 617800 = 40,3мл АС выход из 1кг абрикосов

74,4мл - 40,3мл = 34,1мл АС добавил к общему количеству спирта добавленный сахар

(1000 * 32880) :617800 = 53,22гр сахара добавлялось на 1кг абрикосов

(1000 * 32880) :509900 = 64,48гр сахара добавлялось на 1кг абрикосового пюре

Сколько спирта добавил добавленный сахар на 1кг абрикосов:

53,22гр - 100%

х-51% весовых 64% объёмных

27,14гр\34мл АС добавил сахар на 1кг абрикосов

Расчёт веса абрикосов необходимый для заливки бочек разного объёма:

Всего под выдержку получено спиртов первого и второго сорта 34057мл АС.

45967,3мл - 100%

5151,3мл - х

(5151,3*100)45967,3 = 11,2% занимает спирт для белого в общем объёме полученного АС

40,3 - 100%

х - 11,2%

4,51мл выход АС с 1кг только абрикосов для производства белого

74,4 - 100%

х - 11,2%

8,33мл выход АС с 1кг абрикосов + сахар для производства белого

40,3 - 4,51 = 35,8мл выход АС с 1кг только абрикосов для производства выдержанного

74,4 - 8,33 = 66мл выход АС с 1кг абрикосов + сахар для производства выдержанного

Если получать абрикосовый бренди без добавки сахара в пюре:

35,8мл АС выход из 1кг абрикосов для производства выдержанного. Для заливки на выдержку при

65%-м содержании спирта с 1кг абрикосов получится 55мл нью мейка.

Для заливки бочки нужно абрикосов:

50000мл 909кг

30000мл 546кг

20000мл 364кг

10000мл 182кг

1000мл : 55мл = 18,2кг абрикосов нужно для получения 1л нью мейка 65%

Если получать абрикосовый бренди c добавкой сахара в пюре:

66мл АС с 1кг абрикосов + сахар для производства выдержанного. Для заливки на выдержку при

65%-м содержании спирта с 1кг абрикосов + сахар 65гр\кг пюре получится 101мл нью мейка.

Для заливки бочки нужно абрикосов:

50000мл 495кг

30000мл 297кг

20000мл 198кг

10000мл 99кг

+ сахар

1000мл : 101мл = 9,9кг абрикосов + 0,53кг сахара нужно для получения 1л нью мейка 65%

(617800 : 509900 = 1,21кг

с 1,21кг абрикосов получается 1кг абрикосового пюре

9,9кг : 1,21кг = 8,2кг пюре * 0,065кг сахара = 0,53кг)

Результаты переработки сырья.

Получено спиртов.1. для для выдержки:

- первого сорта - 40051мл\35798гр, 66,7%

- второго сорта - 19922мл\17591гр, 70,3%

2. для белого - 5539мл\4536гр, 93,0%

Всего получено АС 45967,3мл.

Потрачено электроэнергии всего: 379,64кВт

Производство из выдержанных спиртов абрикосового бренди.

Этот пункт будет заполнен только после выдержки спиртов.Техника производства абрикосового бренди этого года находится в разработке.

Расчёт некоторых параметров.

Теоретический расчёт ожидаемого содержания сахаров и выхода спирта.Всего абрикосового пюре - 509900гр

Добавлено свекольного сахара - 32880гр

Вес сахара в пюре.

Предположим что абрикосовое пюре содержит ~8% плодового сахара(теоретически среднее значение исходя из данных в таблице данных о содержании в абрикосе сахара и кислоты):

509900гр - 100%

х - 8%

40792гр вес предполагаемого плодового сахара в пюре

100 весовых частей тростникового(свекольного)сахара дают 105 частей плодового.

Пересчёт плодового сахара на свекольный:

40792гр - 105%

х - 100%

38849,5гр пересчитанного свекольного сахара в 509900гр абрикосового пюре

Выход АС только из пересчитанного свекольного сахара содержащегося в пюре без добавки сахара:

38849,5гр - 100%

х - 51% весовых 64% объёмных

19813гр\24864мл

Выход АС только из добавленного свекольного сахара:

32880гр - 100%

х-51% весовых 64% объёмных

16769гр\21043мл

Всего спирта из всего сахара:

24864мл + 21043мл = 45907мл

19813гр + 16769гр = 36582гр

Практически всего было получено АС45967мл.

45967мл(практически) - 45907мл(теоретически) = 60мл

Всего было произведено готовой браги 743600мл.

Содержание спирта в литре браги:

743600мл браги(практически) - 45967мл(практически после всех сгонок)

1000мл браги - х

61,8мл спирта в 1 литре браги, т.е. 6,18%

65мл спирта в 1 литре браги, т.е. 6,5% - по результату первой сгонки

В среднем крепость бражки ~6,3%.

Исходя из практического выхода АС 45967мл после всех сгонок:

- сахар абрикосового пюре дал спирта на 1000мл браги

743600мл - 100%

24864мл - х

3,34% или 33,4мл

- добавленный сахар дал дополнительно спирта на 1000мл браги

743600мл - 100%

21043мл - х

2,82% или 28,2мл

Промежуточные дегустации.

Этот пункт будет периодически заполняться на этапе выдержки спиртов.